机械设计与制造中的电气融合实践 一台压力机的设计全过程与心得分享

我完成了一台集成电气信号装置的专用压力机的设计与制造项目。这个过程充满了挑战与收获,现在将设计全流程、遇到的问题及解决心得记录下来,与各位同仁交流分享,也恳请大家不吝赐教。

一、 项目概述与核心参数

本次设计的设备是一台电气信号设备装置制造专用压力机。其核心设计参数与要求如下:

- 功能定位:用于特定电气信号装置(如精密接插件、微型开关)的压装、铆接或成型工序。

- 公称压力:63 kN,满足精密压装需求的同时保证结构紧凑。

- 驱动方式:伺服电机驱动滚珠丝杠,实现压力与位移的精确闭环控制。

- 控制核心:PLC(可编程逻辑控制器)集成HMI(人机界面),负责逻辑控制、参数设定与状态监控。

- 关键电气信号:集成压力传感器(实时反馈)、高精度位置编码器、安全光幕信号、工件检测传感器(光电/接近开关)等。

- 制造精度:压装重复定位精度需达到±0.02mm,压力控制精度±1% FS。

二、 设计全过程回顾

1. 需求分析与方案制定

这是最基础的环节,却决定了后续所有工作的方向。我与工艺部门深入沟通,明确了被压装元件的材料、尺寸精度、压入力的范围与曲线要求。核心挑战在于如何将“压装一个零件”的工艺要求,转化为机械结构、动力系统、电气控制的量化指标。初步方案确定了“伺服压力机”的技术路线,以实现柔性化和智能化。

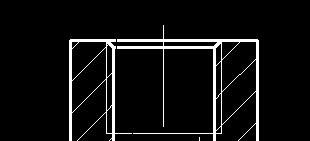

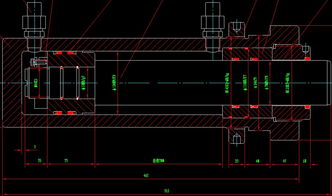

2. 机械结构设计

- 机架设计:采用C型开式结构,便于操作和观察,但必须进行详细的有限元分析(FEA)以确保在偏载工况下的刚度和变形量达标。这是机械稳定性的基石。

- 传动与执行机构:伺服电机通过同步带减速驱动滚珠丝杠,将旋转运动转化为滑块的直线运动。这里精确计算了各环节的扭矩、惯量匹配,并选择了低背隙的精密部件。

- 模具与夹具:设计了快换模架接口和专用的气动夹具,确保工件定位精准、快速装卸,这是保证生产节拍和产品一致性的关键。

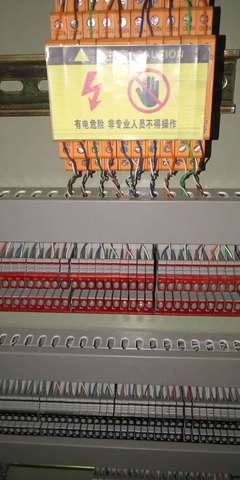

3. 电气控制系统设计

这是本次设计的“大脑”和“神经”。

- 硬件配置:根据I/O点数(数字量输入输出、模拟量输入)选择了合适的PLC模块;伺服驱动器与电机型号严格匹配;传感器选型注重量程、精度和响应速度。

- 控制逻辑编程:这是核心中的核心。程序不仅要实现“启动-下压-保压-返回”的基本循环,更要实现:

- 压力-位移监控:实时比较压力传感器和编码器反馈值,与预设的理想曲线进行对比。一旦超出公差带,立即报警并分类处理(如压力过大、位移不足),实现“质量在线判定”。

- 安全联锁:将双手启动按钮、安全光幕、急停信号、气压检测等串联到安全回路中,确保任何异常立即停止设备。

- 参数化与数据追溯:通过HMI,操作员可轻松切换不同产品的压装参数(压力、速度、位置)。所有压装过程的关键数据(最大压力、最终位置)可存储或上传至MES系统,实现全追溯。

4. 集成、调试与问题解决

机械组装与电气布线完成后,进入紧张的调试阶段,这也是问题集中爆发的时期:

- 问题一:运行时振动与异响

现象:滑块在高速下行时,机架有明显振动,并伴随不规则响声。

分析与解决:首先排查机械装配,发现丝杠支座的对中性有微小偏差。重新校准安装后,高速振动减轻但未消除。进一步分析,怀疑是伺服系统增益参数(位置环、速度环)设置不当,导致电机响应“过冲”产生振荡。在驱动器软件中逐步调整增益和滤波器参数,并配合机械实际运行进行微调,最终消除了异响,运行平稳。心得:机电一体化设备的问题,往往需要从“机”和“电”两个维度协同排查,参数调试是精细活。

- 问题二:压装力曲线偶尔超差

现象:在连续生产中,个别工件的压装力-位移曲线末端会突然出现一个小尖峰,超出合格范围。

分析与解决:起初怀疑是工件批次差异或传感器噪声。通过观察和数据分析,发现出现问题时,设备的压缩空气管路压力恰好有波动(夹具气动元件动作导致)。调查发现,为气动夹具供气的管路太细,且未设置独立储气罐。当夹具动作时,引起系统气压瞬时下降,导致主气缸背压不稳,间接影响了压装力的平稳性。改造方案:为压力机主气路增设一个独立的小型储气罐和精密调压阀,与车间主气源及其他动作气路隔离。改造后,压力曲线稳定性显著提升。心得:系统设计要有全局观,辅助系统(如气路)的稳定性会直接影响核心性能,细节决定成败。

- 问题三:HMI操作响应延迟

现象:在切换产品参数页面时,触摸屏反应偶尔卡顿。

分析与解决:检查PLC程序,发现部分历史数据记录和曲线绘制功能使用了效率较低的指令,且在主循环中执行,占用了过多扫描周期。优化了程序结构,将非实时性的数据存储和显示刷新放到后台任务或通过中断触发,主循环只处理关键逻辑和实时控制。问题得以解决。心得:电气程序不仅要实现功能,更要优化性能,合理的程序架构对设备响应速度和稳定性至关重要。

三、 核心心得

- 融合思维是关键:现代设备设计早已不是“机械搭台,电气唱戏”的分工模式,而是“机电液气”一体化的深度融合。机械工程师要懂基本的控制逻辑和传感器特性,电气工程师也要理解机械结构的运动与受力。从方案阶段开始,双方就必须紧密协作。

- 仿真与测试前置:机械的FEA分析、控制逻辑的仿真或流程图测试,能提前发现大量设计缺陷。虽然本次项目有所应用,但深度仍有不足。下次应在设计阶段进行更充分的虚拟调试。

- 重视调试与迭代:调试是设计的延伸,是理论落地为现实的必经之路。遇到的问题是最好的老师。记录详尽的调试日志,建立“问题-分析-解决-验证-归档”的闭环,经验才能转化为团队能力。

- 安全与可靠性高于一切:无论是机械的防护罩、电气安全回路的冗余设计,还是软件中的互锁和故障诊断,都必须放在首位。设备不仅要“能用”,更要“安全地、稳定地长期用”。

这台压力机从图纸到稳定运行的产品,是一个将机械原理、电气控制、生产工艺融会贯通的过程。其中曲折,颇多受益。以上是我的一些粗浅体会,抛砖引玉,期待与大家在“机械设计与制造 电气交流”版块有更多深入探讨。

如若转载,请注明出处:http://www.beidou-ht.com/product/48.html

更新时间:2026-01-13 04:08:01