锻造与冲压设备用摩擦材料及电气信号设备装置的专业制造

在现代化工业生产体系中,锻造与冲压设备扮演着至关重要的角色,它们是金属成形工艺的核心力量。而支撑这些重型设备高效、稳定、安全运行的关键,往往在于其内部的精密部件——摩擦材料与电气信号设备装置。一家专业从事这两类产品制造的企业,不仅是产业链上的重要一环,更是推动制造业向高端、智能、可靠方向发展的坚实基石。

一、摩擦材料:动力传递与控制的“无声卫士”

锻造与冲压设备,如摩擦压力机、热模锻压力机、冲床等,其工作过程本质上是动能与势能的转换与传递。摩擦材料,特别是应用于离合器、制动器中的摩擦片,正是实现这一过程精确控制的核心元件。

- 核心功能与要求:

- 高效传递扭矩:在设备启动和连续工作时,摩擦材料需要承受极高的压力和温度,确保动力从电机平稳、无滑差地传递到执行机构。

- 精准制动与定位:在冲压或锻造动作完成的瞬间,需要迅速、平稳地制动,以保证加工精度和设备安全。这要求摩擦材料具有优异的摩擦稳定性、耐磨性和热衰退抵抗能力。

- 耐高温与长寿命:工作环境常伴随瞬间高温和持续摩擦热,材料必须能保持性能稳定,延长维护周期,降低停机成本。

- 专业制造的内涵:一家专业的制造商,会深入理解不同设备(如精冲、冷锻、热锻)的工况差异,针对性研发材料配方。这通常涉及对树脂基体、增强纤维(如钢纤维、芳纶纤维、矿物纤维)、摩擦调节剂和填料的精细配比与工艺控制。采用先进的烧结、模压或缠绕工艺,确保产品在密度、硬度、摩擦系数、磨损率等关键指标上达到最优平衡,并通过严格的台架试验和装机测试进行验证。

二、电气信号设备装置:设备运行的“神经中枢”

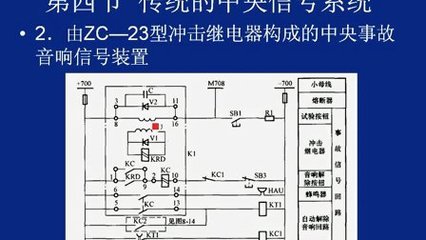

现代锻造与冲压设备早已不是简单的机械结构,而是机电一体化的复杂系统。电气信号设备装置,包括各类传感器、控制器、人机界面(HMI)、安全继电器模块、信号转换与放大单元等,构成了设备的感知、决策与执行网络。

- 核心功能与要求:

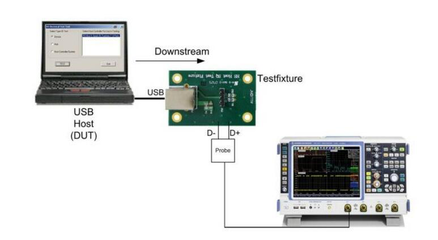

- 精确感知与反馈:通过位移传感器、压力传感器、温度传感器等,实时监控滑块位置、工作压力、轴承温度等关键参数,为控制逻辑提供准确输入。

- 智能控制与保护:基于PLC或专用控制器的程序,精确协调电机、离合器、制动器、润滑系统等的动作序列,实现复杂的工艺循环。集成多重安全回路(如光栅、双手按钮、急停),确保操作者与设备安全。

- 稳定可靠与抗干扰:工业现场环境恶劣,充满振动、油污、电磁干扰。电气装置必须具备极高的环境适应性、电气隔离性和抗干扰能力,保证信号传输的准确与稳定。

- 专业制造的内涵:这远不止于元器件的采购与组装。专业的制造意味着:

- 深度系统集成:根据设备制造商的具体机械设计和工艺需求,进行电气控制系统的定制化设计、编程与调试。

- 高品质制造工艺:采用工业级元器件,遵循严格的电气布线规范(如线号标识、捆扎、屏蔽),使用高质量的柜体、接插件,并进行老化测试与环境试验。

- 故障诊断与数据接口:提供便捷的故障诊断功能和标准的数据通信接口(如以太网、现场总线),为设备的预测性维护和融入工业物联网(IIoT)奠定基础。

三、专业制造商的综合价值

将摩擦材料与电气信号设备装置的制造能力集于一身,或在此两方面均达到专业水准的供应商,能为设备制造商(OEM)和终端用户带来显著价值:

- 系统兼容性优化:能够从整体系统角度考虑摩擦副与控制逻辑的匹配,例如优化制动响应时间与电气控制信号的同步性,提升设备整体性能与效率。

- 一站式解决方案:减少客户在核心零部件采购上的协调成本,提供从关键部件到控制系统的整合支持,缩短设备研发与制造周期。

- 全生命周期服务:基于对核心部件的深刻理解,能提供更精准的维护建议、备件供应和技术升级服务,助力用户实现设备资产的价值最大化。

###

在“中国制造2025”及全球制造业智能化、绿色化转型的大背景下,锻造与冲压设备正朝着更高精度、更高效率、更智能、更安全的方向演进。专注于其核心摩擦材料与电气信号设备装置的专业制造,正是夯实这一演进基础的关键。这类企业通过持续的材料创新、机电一体化技术融合与精湛的制造工艺,默默支撑着从汽车零部件、航空航天到精密仪器等众多高端制造领域的蓬勃发展,是工业强国背后不可或缺的“隐形冠军”。

如若转载,请注明出处:http://www.beidou-ht.com/product/56.html

更新时间:2026-03-01 00:01:13